让折叠手机更轻薄、柔韧,让电竞游戏画面更流畅、自然,让汽车抬头显示更灵敏、高清……

这一切的背后,离不开显示材料的技术支撑。

在石家庄高新区,有一家国内头部显示材料制造企业,从为电视、电脑等生产液晶材料,到为折叠手机、新能源汽车等生产新型显示材料,它一次次突破国外技术垄断,为我们打开了一个精彩的“视界”。

将像牛奶一样的乳白色液体注入灌晶机,得到具有简易面板功能的液晶材料测试盒,再利用综合测试仪评价其暗态亮度等级。

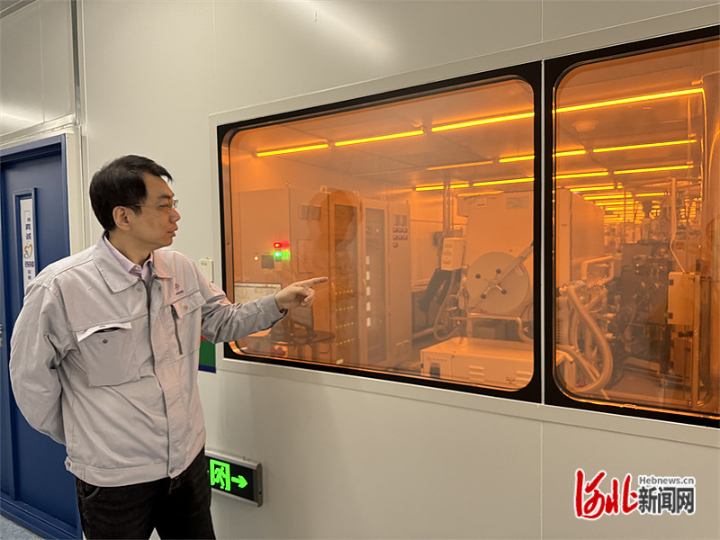

3月14日上午,石家庄诚志永华显示材料有限公司分析测试中心,研发人员正对新开发的液晶材料进行对比度测试。

3000∶1!

“这是目前液晶材料对比度的最高水平,说明我们的液晶显示技术实现了国际领先。”公司液晶材料研发项目负责人徐凯说。

正在测试的材料,是企业为刚接到的一笔新订单开发的产品,将用于医学影像显示设备的生产。

医生在医学影像设备的引导下,进行肿瘤、血管疾病等微创手术,除了考验医生的能力外,对医学影像设备的显示对比度也有极高要求。对比度越高,图像色彩越丰富,显示越清晰。

“我们常用的电视、电脑等液晶显示屏,对比度在1000∶1左右,就可以满足显示效果了。但在医学影像设备上,为了让医生能看清病灶的暗处细节,对比度要求达到甚至超过3000∶1。”徐凯说。

从1000∶1到3000∶1,对比度提升了两倍,背后显然不简单。

“液晶材料应用于显示领域,已有五六十年历史,各项技术可以说比较成熟。”徐凯说,在此基础上,每次对产品性能的再提升,都是对研发能力的极致考验。

不过,面对这样的考验,诚志永华有突破的底气。这种底气,来自其在行业内深耕多年积累的丰富技术和实践经验。

诚志永华是国内首家自主研发液晶材料的企业,作为清华大学在河北研发成果产业化的典范,它始终坚持自主创新,目前液晶材料市场占有率位居全球前三,成长为国家级单项冠军企业。

针对市场需求,企业对高对比度液晶材料的研发始于2021年。

徐凯介绍,液晶材料由多种单体化合物混合而成,研发生产过程复杂,要考虑单体合成、混合配制、搭配材料、器件设计等多个环节,一次技术突破,往往需要几年的研发过程。

提升对比度,突破点在哪?刚开始,研发团队也找不到方向。

“我们只能尽量把所有的可能性都想到。”徐凯说,在上百种可能的方案中,研发团队选择不同的技术路线,同时进行实验验证,最终找到了能够提升对比度的关键单体。

好比做饭的食材,单体是液晶材料开发的基础。能用的食材越多,做出来的饭菜就越丰盛。

徐凯还记得,他2011年刚入职时,企业掌握的单体液晶只有1800多种,而现在,企业材料库内积累了2900多种单体液晶。“算下来,平均每周至少合成1种新的单体。”

在单体技术方面不断取得突破,大大提升了诚志永华的研发能力。去年,其在业内率先实现3000∶1高对比度液晶材料的突破。此外,在变频、低频、大尺寸液晶等技术上,企业也频频与国际巨头同台竞技。

其中,诚志永华自主研发的高穿透液晶材料,大量应用在8K等高端显示产品中,不仅使能耗显著降低,还使屏幕画面更加通透清晰。

从单色显示到彩色显示,从起步到追赶再到超越,诚志永华一次次打破国外技术垄断。目前,企业申请发明专利870余件,其中海外专利约200件。

响应时间小于250毫秒的背后

3月14日,诚志永华环境实验室内,8台高低温测试箱,模拟着不同的温度湿度环境。技术人员把液晶测试盒放入控温箱,然后把温度分别调到零下50摄氏度和零上90摄氏度,持续测试1000到2000个小时。

“设置这么大的温度差,是为了测试车载液晶材料的稳定性。”徐凯说,这款用于汽车显示器的液晶材料,要能保证各种环境下快速响应。如果响应时间长,显示画面就会出现残影和拖尾等卡顿现象,出现导航不流畅等问题,甚至会影响驾驶安全。

目前,诚志永华的车载液晶材料,在零下30摄氏度的条件下,响应时间小于250毫秒,在业内再一次实现了领跑。

“做一款耐低温的材料不难,做一款快速响应的材料也不难。技术难度在于,耐低温的材料做不到快速响应,能快速响应的材料又无法适应低温环境。”徐凯说,研发车载材料,不是把两种已有材料简单混合到一起就行。

车载材料属液晶材料中的高端产品,一直以来,国外进口产品占据市场主流。诚志永华决心对其展开攻坚。

经过反复试错,历经十年研发,企业的车载材料终于进入到快速增长阶段。

“开始几年,我们的产品多是被用于配件市场,而非直接用于新车生产。但现在,我们的产品已经被国内外知名汽车品牌广泛应用,目前我们正在深度参与到新车产品的开发过程中。”徐凯说。

某汽车品牌需要一款大尺寸显示屏,对液晶材料的高品质和高稳定性提出要求;某厂家开发智能网联汽车,要求车载屏的显示材料具有极致的响应时间……随着新能源汽车市场不断增长,车型更新快速迭代,来自下游客户的订单越来越多。

下游需求更新快,诚志永华交付一个订单需要多久?

答案是,最快2天。

“我们有一套‘秘密武器’,这是公司核心技术中的核心。”徐凯说。

这套“秘密武器”,是诚志永华自主开发的AI智能配方系统。

敲敲键盘、点点鼠标,利用这套系统,研发人员只需输入一定的参数数据,几分钟内便可得到一份新产品的配方方案。

为什么能这么快?

“关键在于企业30多年生产研发的数据积累,再加上算力赋能,计算机以每分钟百万级的速度进行方案的生成与筛选,大大提升了产品研发效率。”徐凯说。

近几年,仅是TFT-LCD(薄膜晶体管液晶显示器)液晶材料,诚志永华就推出160多个系列,这些产品解决了400多类关键技术问题,成功将车载液晶材料、超高清液晶材料等产品导入市场,并连续6年拿到中国新型显示产业链贡献奖。

用于课堂代替传统黑板的液晶手写板;刷新率达到120Hz,画面显示流畅不卡顿的电竞电脑;一键变换透明度,代替窗帘的智能玻璃……如今,我们生活中不断涌现的各种新产品,都有诚志永华液晶材料的身影。

折叠手机变薄0.1毫米的连锁反应

在达到万级洁净度的车间内,一袋袋粉末状的材料被投入升华仪,在真空环境下,经过精准控温,变为纯度可达99.95%以上的高纯精品。

3月15日,诚志永华升华生产线,身着洁净服的工人正在收集刚刚下线的OLED(有机发光二极管显示)材料,经进一步加工后,这些材料将用于折叠手机等柔性显示屏的生产。

“我们的产量有了提升,而且正计划再新建一条生产线,继续扩大产能。”诚志永华企划负责人张肖霞说。

折叠手机、透明电视、汽车抬头显示……与传统的液晶材料相比,OLED材料更为轻薄、视觉效果全面,且具有柔性显示、透明显示等优势,在消费市场上催生出了一系列新产品。

随着折叠屏、曲面屏等不规则显示器的出现,OLED进入快速发展阶段,在手机、智能手表等小尺寸显示屏,替代了部分液晶产品的市场份额。

如何把折叠手机的厚度再降低0.1毫米,怎么让折叠屏具有更好的柔韧性和耐折痕性……针对下游企业不断更新的创新需求,诚志永华研发团队也逐渐跳出传统显示的局限,开发OLED等更多与新市场融合的新产品。

“OLED行业技术壁垒更高。”公司OLED开发部经理邵哲介绍,OLED是一种自发光显示技术,显示面板有多达十几层的复杂结构,包括红、绿、蓝三色主客体发光层等,其中蓝光材料的研发难度最大。

2022年,诚志永华自主研发的一款蓝光材料开始在显示面板生产企业进行验证,并成功导入量产,打破了进口产品的垄断。

打破垄断的路,诚志永华走得并不容易。

“OLED与液晶是两种完全不同的显示技术,对我们来说是一条全新的赛道。”邵哲说,折叠手机对屏幕组件的要求极高,厚度哪怕仅仅降低0.1毫米,对显示材料的研发和生产都会引起连锁反应。

布局OLED新赛道,研发国际更前沿的显示技术,清华大学再次发挥了重要作用。新产品开发之初,诚志永华就与清华大学再度牵手,合作组建了OLED实验室,成为国内较早启动OLED研究的显示材料企业。

“清华大学前期对OLED技术的理论研究,为我们实现OLED关键材料国产化打下了基础。”邵哲说。

清华大学的影响,不仅体现在技术成果的转化上,更体现在人才的输送上。从公司第一任董事长,到现在的总工程师,诚志永华的管理团队和研发团队中,有不少来自清华大学的高端人才。

“我们的研发团队共有200多人,占到了公司总人数的近三分之一。研发团队中,OLED研发人员约占五分之一,包括多名海外引进人才和行业高端人才。”张肖霞说,作为创新骨干,他们支撑着整个链条上复杂的研发课题。

用新技术开拓新市场,诚志永华每年的研发投入近1亿元。目前,企业已申请OLED发明专利148件,包括海外有效专利7件。

跨界新赛道,奔跑还在继续。

在诚志永华武汉研发中心,一条光学膜涂布试验线已建成投产。这意味着,在高分子、光学等专业领域,它又瞄准行业“卡脖子”技术,发起新的攻关,打造上亿级新产品项目。

“偏光片、高端光刻胶都是新型显示器件中的关键材料,但目前都不能完全国产化。今后,我们将挖掘这些领域更大更深的研发和应用,让生活中的显示产品,真正实现国产化、高端化。”张肖霞说。

走好双链融合新路

发展新质生产力,产业是关键,科技是核心。

河北产业基础雄厚,京津创新资源丰富,如何发掘用好京津创新“富矿”,推动河北产业高质量发展?

诚志永华与清华大学的双向奔赴,创新链与产业链的深度融合,让我们看到,科技创新与产业发展如何实现无缝对接。

以科技创新推动产业创新,实现科技、产业、市场一体联动,不仅要关注科技成果转化的“最后一公里”,也需要关注产业创新的“最初一公里”。企业是科技创新的主体,要让企业通过市场导向,在“最初一公里”中发挥出更大作用,把科技创新转化为产业赛道优势,释放出新动能。

紧扣“产业+科创”,走好双链融合新路,让企业实际需求和创新成果更加紧密地结合起来,让创新资源和技术成果在产业链各环节中高效流动,努力把科技创新这个“关键变量”转化为产业创新的“最大变现”,才能加速形成新质生产力发展的“最大增量”。

看见“下一块屏”

3月27日,在成都,国内首条、全球首批第8.6代AMOLED(有源矩阵有机发光二极体)生产线投建。目前,四川已成为全国最大的柔性显示产业基地。

在湖北,新型显示产业同样“引擎轰鸣”。全球首条采用印刷OLED(有机发光二极管显示)技术生产显示屏的产线在武汉开建,预计将于今年下半年量产。

从手机、电视,到汽车、飞机,显示材料在日常消费品及医疗、工业、航空航天等领域广泛应用。显示产业是信息时代的终端基础和数字经济的关键领域,与集成电路并称“一芯一屏”,在高端制造业中具有重要地位。

但显示产业技术壁垒高、创新节奏快。

TFT-LCD(薄膜晶体管液晶显示)是目前发展成熟、产业链完整的主流显示技术。近几年,OLED迎来快速增长阶段。此外,量子点发光显示、光场显示、全息显示等前沿显示技术的未来表现,同样值得关注。

面对快速变化的市场,以及各省加快布局新型显示产业,河北发展新型显示产业有基础有亮点。

在石家庄,出现了诚志永华、京华电子等一批龙头企业;在廊坊,以京南·固安高新区建设为载体,聚集了维信诺、翌光科技等多家科创企业,形成了具备完全自主知识产权的新型显示产业集群。

科技创新是发展新质生产力的核心要素。

在5G、大数据、物联网、人工智能等新兴技术的带动下,新型显示产业正在发生变革。在变革中跟上脚步,需要脚步快一点,也需要眼光远一点,提前布局“下一块屏”。归根结底,还是要依靠关键核心技术攻关,瞄准前沿技术超前谋划,抢占未来发展制高点。

今年2月,省工信厅等七部门制定《关于推进视听电子产业高质量发展的实施方案》,提出面向新型显示应用场景需求,提升液晶材料、有机发光材料、彩色光刻胶等基础材料技术水平,巩固市场优势地位。推进AMOLED柔性面板及模组生产线升级改造,促进产能释放,向长寿命、低功耗方向发展。

期待在新型显示产业,我们能提前看见“下一块屏”。(记者 常方圆)

石家庄井陉:...

石家庄井陉:... 2023中国·石家...

2023中国·石家... 看山看水 一秒...

看山看水 一秒... 石家庄:雨润春色

石家庄:雨润春色 石家庄灵寿:...

石家庄灵寿:... 石家庄:孵化...

石家庄:孵化...