在石家庄市和平东路华药老厂区,建于上世纪五十年代、高达74米的淀粉厂工作塔虽早已停用,但仍是城市一景,生产抗生素曾离不开它。

在石家庄市天山南大街华药金坦公司,2020年建成的新生产楼并不起眼,走进楼内的细胞车间,却能深刻感受生物制药的神奇力量。

近日,记者采访了一家三口,他们的工作经历与华药的不同发展阶段密切相关。

父亲牛国良和母亲于震萍曾长期在华药109车间工作,他们见证了青霉素生产工艺的不断改进。女儿牛梦雅研究生毕业后进入金坦公司,现在正为长效EPO(长效重组人促红素)早日上市加紧研发。

从这两代人的工作经历中,我们不仅能够看到华药为转型发展做出的不懈努力,更能一窥我国医药工业的历史变迁。

“那时候,能到华药这样的大厂子上班,感觉很光荣。”时过多年,牛国良和于震萍仍记得到华药工作的准确日期。那是在1982年12月26日,经社会招工,两人来到华药109车间工作,牛国良在分装岗、于震萍在精制岗。

109车间,就在工作塔对面的厂区,当时又叫新型青霉素分厂。牛国良说,这个“新”字,说明华药青霉素产品的工艺技术是一直在不断革新的。

青霉素,药物史上的一个奇迹。正是由于青霉素大量应用,才使得许多曾经严重危害人类健康的疾病得到有效治疗,如猩红热、各种结核病、伤寒等。

新中国成立初期,我国缺医少药,抗细菌感染的青霉素远远不能满足需要。为了保障人民健康,国家投入巨资建设华北制药厂。

在著名的“156项工程”中,华药占了两个——淀粉厂和抗生素厂。建于20世纪50年代的淀粉厂工作塔,采用了先进的升模建造工艺,在相当长时间里,都是河北最高的构筑物。

1958年6月,华药投产。当年12月,华药自己选育的青霉素菌种XP-58-01诞生。菌种用于生产后,发酵单位提高了34.6%。

华药建成投产,结束了我国青霉素、链霉素依赖进口的历史。曾经贵比黄金的“盘尼西林”(青霉素),成为中国老百姓的救命好药。

不断培育新菌种,不断改善生产工艺,华药青霉素的质量和产量一直在提升。“各地都抢着要华药的青霉素。”参加工作后,由于工厂全年生产,牛国良和于震萍需要倒休,虽辛苦些,但他们累并快乐着。

对质量和产量提升,牛国良感受最直接。

把青霉素粉剂称重装瓶,容量4.5公斤的铝瓶,同样的原料,牛国良刚参加工作时,每批料能产出12瓶左右。后来,产量提升到20瓶。到1994年,产量最高能达到26瓶。与此同时,青霉素的效价还能达到最佳单位。

“能达到这样的效果,主要是菌种更优和发酵单位更高了。”牛国良说。

作为一款经典老药,青霉素至今仍是很多感染性疾病的首选药物,还出口到了共建“一带一路”国家。目前,华药青霉素主要产品采用绿色酶法工艺生产,能够从源头实现清洁生产,实现绿色制造。同时,青霉素纯度更高,患者用药更有保障。

抗生素通过微生物发酵生产,青霉素的生产与生物医药一脉相承。早在1985年,华药就开始进入生物技术药物研发领域。1998年,华药上马金坦公司项目,超前布局生物制药。

金坦公司是我国首座符合国际GMP标准的模块式生物技术产品生产基地。公司成立之初,曾有过一段时间的亏损,但经过市场检验后,现已成为华药利润大户。

在109车间时,于震萍的工作是质量管理,由于平时注重学习充电,考取了技师证。2004年,通过厂内招聘,于震萍成为金坦公司质量管理人员。

秉承华药“人类健康至上 质量永远第一”宗旨理念,于震萍和金坦公司的工友们共同建立起涵盖产品整个生命周期的质量管理体系。

坚持质量第一,争做生物医药产业领跑者。金坦公司在产吉姆欣、吉赛欣、济脉欣、重组乙肝疫苗、狂犬单抗等生物药,同时还有多个生物药处于不同研发阶段。

受父母影响,牛梦雅大学本科和研究生所学知识都与药学有关,其中有个关键词是“发酵”。

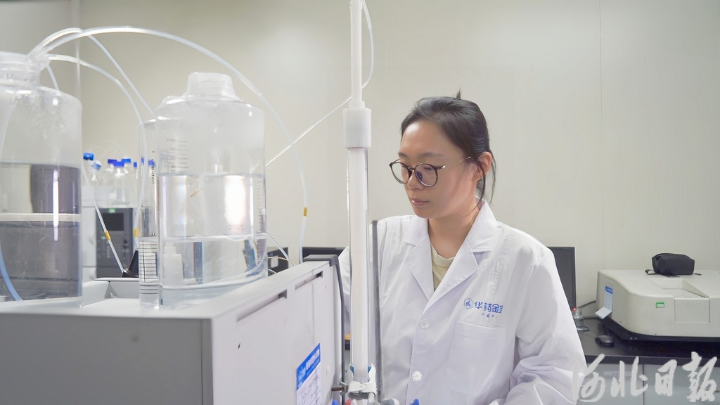

牛梦雅现为金坦公司长效EPO项目上游技术负责人。“细胞培养基是生物制药的最关键原材料之一。以前,长效EPO的细胞培养基依赖进口,现在我们已经基本实现国产化替代。”牛梦雅介绍,经过工艺优化,他们培养的细胞目的蛋白表达量更高、生产状态更好、成本更低。

父辈认真努力工作,女儿培育出性能更优的细胞。华药对质量的追求薪火相传。“受妈妈影响,我书写工作记录一直用仿宋体。因为这样更规范,一些特殊字符的辨识度更高。”牛梦雅说。

长效EPO是一款治疗贫血的生物药,相较于短效EPO,长效EPO用药次数少,更为安全、稳定、高效。

金坦公司的长效EPO已经获批开展临床试验。牛梦雅说,她将和研发团队一起努力,争取早日拿到上市许可早日投产。

记者和牛梦雅一起来到金坦公司新生产楼。在3楼的细胞车间,先进的基因工程细胞生产设备令人目不暇接。牛梦雅说,经她培养的细胞将在这里进一步纯化、培养,直至工业化生产。

细胞车间负责人介绍,车间细胞培养系统实现了生产全过程自动化控制,通过对培养过程中溶氧、搅拌转速、通气量、温度等工艺关键控制点的精准掌控,能够为基因工程细胞生长表达创造良好内环境。

用绿色酶法工艺生产青霉素,首创大规模制备无硫柳汞乙肝疫苗(CHO细胞)新工艺,通过细胞培养工艺制备狂犬单抗注射液……如今的华药,很多产品都离不开“发酵”这个词。

以抗生素起家的华药,建成了微生物药物国家工程研究中心,创建了国内医药行业最大的菌种资源库。依托近2万立方米发酵体积以及产业化经验,华药还联合中国科学院天津工业生物技术研究所,共建“河北省生物合成高能级技术创新中心”,在合成生物学的新赛道上奋力前行。

当前,发酵工程技术在生物制药、生物能源、环保等领域展现出广阔前景。生物发酵逐渐形成成熟的产业化发展模式,成为生物制造这个未来大产业的基础产业。

“我们将依托产业优势,努力生产更多符合市场和人们期待的‘中国药’。”华药集团党委书记、董事长王立鑫说,疾病谱改变了,大众的用药需求改变了,但“共和国医药工业长子”为民制药的初心不变。(记者 马彦铭)

石家庄井陉:...

石家庄井陉:... 2023中国·石家...

2023中国·石家... 看山看水 一秒...

看山看水 一秒... 石家庄:雨润春色

石家庄:雨润春色 石家庄灵寿:...

石家庄灵寿:... 石家庄:孵化...

石家庄:孵化...